首页 >> 新闻中心 >> 企业新闻 >> 感应加热应用在电机热装设备中的优势

感应加热应用在电机热装设备中的优势

作者: 广东江信电子科技有限公司 发表时间:2025-08-29 09:43:06 浏览量:968【 小 中 大 】

在电机制造与维修过程中,常常需要将电机定子与转子、轴承与轴等部件进行紧配合安装。由于这些零部件精度高、硬度大,采用机械强行压装容易损伤表面精度甚至造成裂纹,因此行业普遍采用“热装工艺”。所谓热装,即通过加热零件(如电机转子、轴承内圈),使其内孔产生热膨胀,从而便于与轴或定子快速装配并在冷却后形成牢固的过盈配合。在诸多加热方式中,感应加热因其高效、节能与可控性强,逐渐成为电机热装设备的主流选择。

一、高效节能,升温速度快

感应加热利用电磁感应原理,通过交变磁场在金属工件内部产生涡流,从而实现快速加热。与传统火焰加热或电阻炉加热相比,其热效率明显更高,能够在短时间内将零件加热到所需温度。例如一个几公斤重的轴承,仅需几十秒即可完成均匀加热,大大提高了装配效率。这种快速升温特性,不仅缩短了生产周期,也减少了能源消耗,符合现代制造业节能降耗的要求。

二、加热均匀,质量更有保障

在电机热装过程中,零件的加热均匀性直接关系到装配后的紧固可靠性。传统加热方式往往存在外部过热、内部温升不足的现象,导致装配过程中出现偏斜或损伤。而感应加热属于“体加热”,能量直接在金属内部产生,因此整体升温均匀,温差较小,不会因局部过热导致金相组织变化或硬度降低。这使得热装后的配合面更加紧密,使用寿命更长。

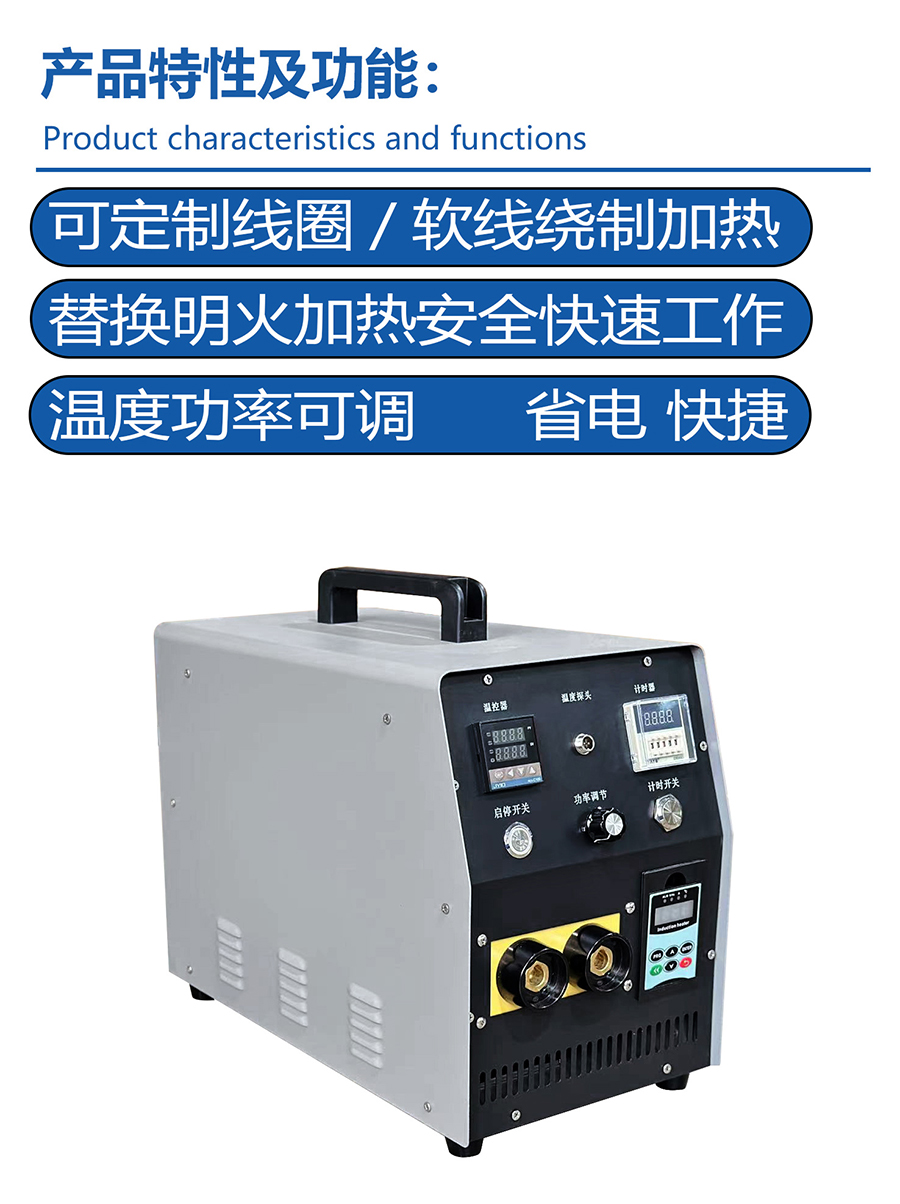

三、温度可控,自动化程度高

感应加热设备通常配备温度传感器与智能控制系统,可对加热温度与时间进行精确控制。例如可设定零件加热至150℃后自动停止加热并保持温度,避免过热导致尺寸变化或材料性能下降。这种精确控制能力,使电机热装过程更加标准化和可复制,减少人为误差,提升装配一致性。同时,配合自动上下料装置,还能实现流水线式作业,大幅度提高生产效率。

四、绿色环保,工作环境友好

相比于明火加热,感应加热没有燃烧废气和明火,不会产生烟尘与有害气体,改善了生产环境,降低了对操作工人的健康影响。同时设备运行噪音小、能量利用率高,符合绿色制造和环保生产的趋势。对于需要长期批量生产的电机制造企业,这种清洁、安全的加热方式尤其具有优势。

五、适应性强,应用范围广

感应加热设备适用于不同尺寸、不同材质的电机零部件,能够灵活调整加热线圈形状和加热功率,以适应各种热装需求。无论是小型电机的微型轴承,还是大型电机的转子铁芯与轴套,都可以实现快速、可靠的加热装配。这种广泛的适用性,使得感应加热成为电机制造和维修企业的重要工艺装备。

六、安全可靠,降低损耗

传统热装方式中,由于加热不均匀或温度控制不当,容易造成零件退火或表面损伤,影响其性能。而感应加热因其精确的控制和均匀的加热效果,能够有效避免零件因过热产生变形和损坏,降低报废率。同时,由于热装过程中无接触、无明火,安全性更高,避免了工伤隐患。

结论

总体而言,感应加热应用在电机热装设备中,凭借高效节能、加热均匀、温度可控、环保安全以及适应性强等优势,极大地提升了电机装配的质量与效率,已成为现代电机制造行业的首选工艺方案。随着智能化与自动化的发展,感应加热热装设备还将进一步向精密化与柔性化方向发展,为电机行业带来更高水平的制造能力与市场竞争力。